Окисление олова во вращающейся печи

Модель:Φ2.5×40-Φ6.0×95

- Область применения:металлургическая промышленность, металлургический завод и др.

Производительность:180-10000т в сутки

- Материалы:окислительный обжиг хромоникелевой железной руды

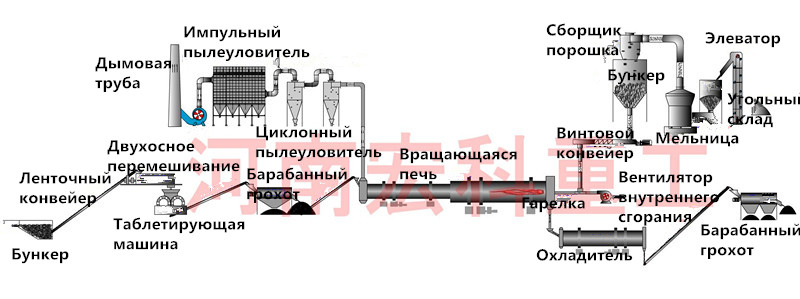

По химическому составу касситерит представляет собой SnO2, тетрагональную кристаллическую систему, кристаллы имеют форму двойных конусов, конусов, а иногда и иголок, с удельным весом 6,3-6,5. Касситерит - это минерал с самым высоким содержанием олова в минералах олова и основной источник металлического олова. Поскольку касситерит в основном существует в кристаллическом состоянии, степень диссоциации мономера высока, а удельный вес намного больше, чем у других пустых пород, касситерит в основном получают путем гравитационного обогащения. Для касситерита в россыпной оловянной руде метод обогащения проще, и касситерит лучшего качества может быть получен с помощью ручной промывки. Однако эффективность обогащения низкая, его трудно добывать в больших масштабах, а трудоемкость очень высока. Производственная линия по обогащению оловянной руды необходима для реализации крупномасштабных работ по очистке с использованием вращающейся печи с высоким индексом содержания оловянной руды.

В процессе плавки олова во вращающейся печи остаток (плавильный шлак), полученный при нагревании и плавке сырого олова, содержит 25-35% олова, 10-30% железа и 10-20% мышьяка. Чтобы уменьшить вред мышьяка при производстве, мышьяк удаляют путем обжига во вращающейся печи. Смешайте 5% битуминозный уголь с дробленым шлаком. После нагревания до 800 ~ 900 ° C мышьяк улетучивается в топочный газ в виде оксида мышьяка для достижения цели удаления мышьяка. Из собранных содержащих мышьяк дыма и пыли после очистки можно получить белые побочные продукты мышьяка, содержащие 97 ° C 99% оксида мышьяка. При использовании вращающейся печи для перегонки тепла с использованием проволоки сопротивления температура стенок вращающейся печи составляет 600-700 ℃, выхлопной газ конденсируется в несколько этапов, а пыль собирается для получения белого мышьяка. Обжиг летучих веществ во вращающейся печи также можно использовать для удаления из шихты легко улетучивающихся примесей и редких металлов. Например, вращающаяся печь выполняет вторичный обжиг дымовой пыли печи с псевдоожиженным слоем для удаления фтора, хлора и т.д. и получения вторичной руды для производства окатышей.

Преимущества окислительной способности вращающейся печи для олова:

Преимущества окислительной способности вращающейся печи для олова:

Стабильная производительность, простота в эксплуатации, высокая эффективность работы, стабильная тепловая система. По сравнению с оригинальным оборудованием того же типа, его производительность увеличилась на 10%, выработка увеличилась на 5-10%, а потребление тепла сократилось на 15%.

Технические параметры

| Модель (m) | Размер корпоса барабана | Мощность (kw) | Вес (t) | Примечание | ||||

|---|---|---|---|---|---|---|---|---|

| Диаметр(m) | Длина(m) | Наклог(%) | Производительность (t/d) | Скорость вращения(r/min) | ||||

| Φ2.5×40 | 2.5 | 40 | 3.5 | 180 | 0.44-2.44 | 55 | 149.61 | |

| Φ2.5×50 | 2.5 | 50 | 3 | 200 | 0.62-1.86 | 55 | 187.37 | |

| Φ2.5×54 | 2.5 | 54 | 3.5 | 280 | 0.48-1.45 | 55 | 196.29 | Передняя печь для разложения |

| Φ2.7×42 | 2.7 | 42 | 3.5 | 320 | 0.10-1.52 | 55 | 198.5 | ---- |

| Φ2.8×44 | 2.8 | 44 | 3.5 | 450 | 0.437-2.18 | 55 | 201.58 | Передняя печь для разложения |

| Φ3.0×45 | 3.0 | 45 | 3.5 | 500 | 0.5-2.47 | 75 | 201.94 | ---- |

| Φ3.0×48 | 3 | 48 | 3.5 | 700 | 0.6-3.48 | 100 | 237 | Передняя печь для разложения |

| Φ3.0×60 | 3.0 | 60 | 4 | 800 | 0.3-2 | 100 | 310 | ---- |

| Φ3.2×50 | 3.5 | 50 | 4 | 1000 | 0.6-3 | 125 | 278 | Передняя печь для разложения |

| Φ3.3×52 | 3.3 | 52 | 3.5 | 1300 | 0.266-2.66 | 125 | 283 | Печи разложения предварительного нагрева |

| Φ3.5×54 | 3.5 | 54 | 3.5 | 1500 | 0.55-3.4 | 220 | 363 | Печи разложения предварительного нагрева |

| Φ3.6×70 | 3.6 | 70 | 3.5 | 1800 | 0.25-1.25 | 125 | 419 | Печь энергии для выработки тепловы |

| Φ4.0×56 | 4.0 | 56 | 4 | 2300 | 0.41-4.07 | 315 | 456 | Печи разложения предварительного нагрева |

| Φ4.0×60 | 4 | 60 | 3.5 | 2500 | 0.396-3.96 | 315 | 510 | Печи разложения предварительного нагрева |

| Φ4.2×60 | 4.2 | 60 | 4 | 2750 | 0.41-4.07 | 375 | 633 | Печи разложения предварительного нагрева |

| Φ4.3×60 | 4.3 | 60 | 3.5 | 3200 | 0.396-3.96 | 375 | 583 | Печи разложения предварительного нагрева |

| Φ4.5×66 | 4.5 | 66 | 3.5 | 4000 | 0.41-4.1 | 560 | 710.4 | Печи разложения предварительного нагрева |

| Φ4.7×74 | 4.7 | 74 | 4 | 4500 | 0.35-4 | 630 | 849 | Печи разложения предварительного нагрева |

| Φ4.8×74 | 4.8 | 74 | 4 | 5000 | 0.396-3.96 | 630 | 899 | Печи разложения предварительного нагрева |

| Φ5.0×74 | 5 | 74 | 4 | 6000 | 0.35-4 | 710 | 944 | Печи разложения предварительного нагрева |

| Φ5.6×87 | 5.6 | 87 | 4 | 8000 | Max4.23 | 800 | 1265 | Печи разложения предварительного нагрева |

| Φ6.0×95 | 6 | 95 | 4 | 10000 | Max5 | 950×2 | 1659 | Печи разложения предварительного нагрева |